碳纤维是一种含碳量高于90%的无机高分子纤维,它不仅具有碳材料的固有本征特性,又兼具纺织纤维的柔软性,制备碳纤维是一个繁杂的过程,从原丝到成品需要经过预氧化,高温炭化,石墨化,表面处理等诸多步骤,每一步骤又有着诸如碳化温度,预氧时间等严格的参数限制;成品碳纤维的轴向强度高,密度低、比性能高,耐疲劳性好,比热及导电性介于非金属和金属之间,热膨胀系数小且具有各向异性,耐腐蚀性好,繁杂的生产过程无疑造就了它优异的品质。

这是一个市场经济的年代,无论讨论任何产业问题,归根结底就是在算一笔经济账。因此选题的核心就是碳纤维材料的使用是否能让未来汽车具备更合理的成本、利润竞争力。为了研究这个问题,我们来逐步展开分析。

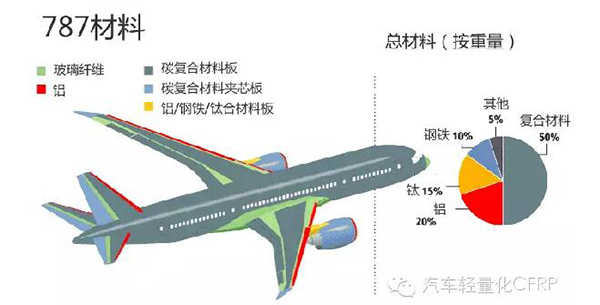

先,我们应该知道碳纤维复合材料究竟是什么?碳纤维复合材料(CFRP)是由作为增强材料的碳纤维和作为基体材料的树脂组成(可以看成为1+1)。而一般复合材料的性能是优于其组分材料性能的,并且产生了一些原有组分材料所没有的性能(可以理解为1+1>2)。既然碳纤维复合材料有可能作为未来汽车的备选材料之一,那么它究竟能给汽车带来哪些令人惊喜的好处呢?为了让大家更好地理解,我们先来聊聊一个工业史上的大家伙——Boing787梦想飞机,通过纵向类比,引出两个核心意义。

两个核心意义

如今在北京飞往广州的航线上,我们已经可以选择Boing787机型了,体验过的朋友向我描述了Boing787梦幻的外形、宽敞客舱、加大舷窗、加大行李箱、梦幻LED显示屏…但这些都不是航空公司争先采购Boing787的理由,做生意,真正关心的就是效益和利润!因此Boing787对于航空运营商来说大价值在于比同类飞机的飞行过程节能20%的燃油,总废弃排放量减少20%(碳排放超额可是要收税的!),比同类飞机降低噪音60%以上!而这一系列的优良的运营指标都可以大致地归纳为两方面的贡献,一是飞机整体重量减轻,二是飞机的主翼可以采取前所未有的设计来降低阻力。而这两点革命性的突破恰恰就在于Boing787飞机的碳纤维复合材料使用量占到了全机体积的80%!没错,你可以说这是一架塑料飞机。从Boing787的启示中我们可以看到,碳纤维复合材料对于工程产品的关键意义就在于轻质高强和优良的可设计性!

先,汽车工业上常用的碳纤维增强树脂基复合材料的密度为1.5-2.0g/立方厘米,这只有普通碳钢的1/4-1/5,比常用的铝合金还要轻1/3左右,但碳纤维复合材料的机械性能优于金属材料,其抗拉强度高于钢材3-4倍,刚度高于钢材2-3倍。使用碳纤维材料,在减轻车身质量的同时,也可使得功率需求更小,进而采用更小驱动引擎和悬挂装置,通过减少动能而减少冲击危险,这种螺旋迭代式的结果将使得车身质量进一步减轻。因此,用碳纤维复合材料替换原来的钢制件,其轻量化效果明显。

碳纤维特点之一就是质量轻,这种材料应用在超跑或赛车上带来直观的改变就是整车重量的降低,在动力系统不变的前提下,减重的车身会带来更出色的加速感受,相对于扔掉空调、音响等配置的减重方法,碳纤维材料的应用在保留舒适配置的同时达到了更好的效果,碳纤维复合材料的应用可使汽车车身、底盘减轻重量40~60%,相当于钢结构重量的1/3~1/6。

碳纤维为车辆轻量化做出的贡献是毋庸置疑的,但更轻的质量是否意味着更低的强度呢?答案是否定的!碳纤维复合材料抗拉强度一般都在3500Mpa以上,是钢的7-9倍,虽然只是轴向强度出色,但也足以满足对车辆安全性能的需求,"越厚的钢板意味着越高的安全性能"这种说法本身是不太正确的,决定车体安全水平的因素主要是看车架的结构和强度,所以碳纤维材料的应用与整车安全性能没有太大关系。(前面说到,Boing787的机翼,因为使用了碳纤维复合材料,所以能够设计出阻力非常小的机翼,要知道,使用传统的材料和工艺,是几乎不可能制造出形如Boing787类似机翼的。因此可以看出,碳纤维复合材料可以根据不同的用途要求,灵活地进行产品设计,根据产品结构受力情况,通过调整纤维的种类、含量,铺层方向和顺序,在一定范围内满足结构设计中对材料强度、弹性和方向性的要求。例如,受有内压的薄壁圆管,已知纵向截面上的应力为横向截面上应力的两倍,因此,可以使用2:1的经纬交织纤维,使环向强度为轴向强度的两倍,从而获得具有相同强度储备的结构,且大大降低了结构重量。在传统的金属材料中,由于各项同性,往往满足了大受力方向的技术要求后另一方向的强度就会过剩,这无疑又增加了结构的重量。)

汽车,尤其是跑车在设计时往往需要考虑空气阻力小的外形,同时兼顾美观性。在传统的钢制薄板冲压成型时由于工艺的原因导致外形和结构有一定局限性,而采用复合材料成型则是可以不受约束地制作出各种满足空气动力学原理及美观需求的外形曲面。

当然,除了有利于减轻车身重量并具备优良的可设计性外,碳纤维复合材料还有一些有的优点,例如良好的耐冲击性和耐腐蚀性。这样的性能使得汽车零部件具有较长的使用寿命和极低的维修费用。

主要应用

碳纤维材料在成型的时候有一个很突出的特点,那就是能够将不同厚度的零件、凸起部、筋、棱等全部一体成型。这样便为汽车结构的模块化、整体化制造奠定了良好的基础,在一些先进车厂的车型中我们可以看到类似的应用,比如宝马i系列电动车的模块化车身制造理念”LifeDrive”结构,就是大量采用轻量化并且高强度的碳纤维复合材料构成。

奔驰公司的SLR Mclaren同样也尝试了全碳纤维材料的应用,其车身呈现尖塔状的碳纤维溃缩柱由无数根粗壮的碳纤维经过编织而成,虽然结构依然无比坚硬,但是它能够在正面碰撞时破碎成无数细小的碎片,来吸收大量的撞击能量(据估计相当于钢结构可吸收能量的4倍),并且碎片不会对乘客造成伤害,这一点非常类似于汽车钢化玻璃破碎的原理。

能否普及,效益是关键

我们前面讨论的都是碳纤维复合材料的优异性能,然而,事有两面,目前主要的弊端是难以提供质量稳定,能够满足汽车部件力学强度需要的低成本碳纤维材料;再者,还需要研发能够批量制备复杂形状的高性能汽车部件碳纤维复合材料成型技术。目前我们国内在碳纤维复合材料的基础研究及成型技术等实际应用上总体落后于国外,大部分碳纤维原丝及织物都依赖进口。此外,碳纤维基本上不可降解,不可重复使用,而且根据丰田汽车的一项研究表明,碳纤维在生产过程中需要排放更多的二氧化碳,并会产生大量的废气污水,同时碳纤维的生产过程极易对工人造成各种呼吸道和皮肤危害,所以该材料是否环保还有待论证。这些因素,我们都可以将其折算成为整个生产环节上的成本附加值。

写在后

其实,用户真的很在乎汽车究竟使用的是传统铝合金等金属材料还是碳纤维复合材料吗?终,车身的轻质高强和优良的可设计性很大程度上是通过油耗这一经济指标反馈到用户体验上的。因此,在讨论碳纤维复合材料是否是未来汽车好的材料选择时,用户与车厂不光会考虑碳纤维复合材料的先进性能,还会考察在考虑汽车的全生命周期下(从产品的设计、制造、环境处理到用户用车至退役的全过程),使用碳纤维所造成的额外成本与今后的油耗等经济效益相比是否划得来,如果这个差距逐渐减少且终趋于合理,那么我们又有什么理由去拒绝新材料、新技术给生活带来的全新体验呢?